с 01.01.2007 по настоящее время

Волжский, Волгоградская область, Россия

ВАК 5.2.1 Экономическая теория

ВАК 5.2.3 Региональная и отраслевая экономика

ВАК 5.2.4 Финансы

ВАК 5.2.5 Мировая экономика

ВАК 5.2.6 Менеджмент

ВАК 5.2.7 Государственное и муниципальное управление

УДК 330.341 Факторы экономического развития

УДК 330.35 Экономический рост

УДК 334.02 Политика. Планирование. Управление. Мероприятия. Средства

УДК 338.2 Экономическая политика. Управление и планирование в экономике

УДК 574.46 Энергетика

УДК 33 Экономика. Народное хозяйство. Экономические науки

ГРНТИ 06.75 Экономические проблемы организации и управления хозяйством страны

ГРНТИ 06.54 Производительные силы и научно-технический прогресс

ГРНТИ 44.00 ЭНЕРГЕТИКА

ГРНТИ 44.29 Электроэнергетика

ГРНТИ 44.31 Теплоэнергетика. Теплотехника

ОКСО 13.00.00 Электро- и теплоэнергетика

ОКСО 38.00.00 Экономика и управление

ББК 31 Энергетика

ББК 653 Специальные и отраслевые экономики. Экономика межотраслевых комплексов

ББК 6530 Экономика промышленности

ТБК 55 Энергетика. Промышленность

ТБК 552 Горная промышленность. Металлургия

ТБК 5524 Металлургия. Литейное производство

ТБК 5525 Обработка металлов давлением. Прокатное производство

ТБК 5526 Металлообработка

В статье раскрывается важность энергетической безопасности для трубопрокатной отрасли РФ, являющейся стратегически важной для государства. Энергоэффективность работы предприятий представлена не только как важный аспект их функционирования, но и ключевой фактор, влияющий на экономическую безопасность страны в целом. Раскрыто то, что внедрение современных технологий и методов управления ресурсами позволяет не только сократить производственные затраты, но и противостоять новым вызовам, что является важным аспектом для достижения высоких экономических показателей и устойчивого развития. Раскрыто противостояние трубопрокатных компаний глобальному изменению климата, истощению природных ресурсов и негативного воздействия на окружающую среду за счет внедрения инновационных подходов к производству. Показана важность тесного сотрудничества государственных структур и бизнес-сообществ для достижения общих целей энергобезопасности.

трубопрокатная промышленность, энергоэффективность, инженерные системы, ресурсоснабжение

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Текст (PDF): Читать Скачать

Введение

Трубопрокатная промышленность является динамично и инновационно развивающейся отраслью, весомой составляющей частью глобальной экономики. Для российского государства она является стратегически важной. Ее продукция лежит в основе функционирования не только нашей страны, но и современного мира: от обеспечения питьевой водой и отвода сточных вод до транспортировки энергоносителей, и создания сложных инженерных систем. Стимулятором для этого является урбанизация, развитие инфраструктурных проектов с масштабными инвестициями и поддержкой государства, а также глобальный рост спроса на энергоносители. Отдельно стоит отметить, что строительство новых газопроводов и нефтепроводов, а также модернизация существующих сетей требуют огромного количества специализированных труб, способных выдерживать не только высокое давление и экстремальные температуры, но и воздействие агрессивных природных факторов. При этом производители стремятся минимизировать свое воздействие на окружающую среду, используя энергоэффективные технологии и утилизируя отходы производства, соблюдая надлежащие процедуры для максимального сокращения экологических опасностей. Но сегодняшняя геополитическая обстановка и глобальные тенденции роста цен на энергоносители и сырье оказывают крайне негативное влияние на рынок трубной продукции, что ведет к перераспределению рыночных долей между разными странами, удорожанию продукции и, как следствие, снижению спроса на нее.

В современном мире, где ресурсы становятся все более ограниченными, а требования к устойчивому развитию экономики возрастают, вопрос энергоэффективности приобретает особую значимость для всего Российского промышленного комплекса, а для трубопрокатных предприятий, как одного из ключевых представителей этого сектора, играет важную роль не только в обеспечении конкурентоспособности самих предприятий, требующую особого внимания к вопросам рационального использования энергетических ресурсов, но и в поддержании экономической безопасности государства в целом.

Актуальность решения этого вопроса обусловлена тем, что в условиях всевозможных санкционных ограничений, торговых войн и политической нестабильность, глобальных изменений климата и растущих цен на энергоресурсы, предприятия сталкиваются с необходимостью оптимизации своих производственных процессов. Энергоэффективность становится не просто желательной характеристикой, а необходимым условием для выживания и процветания в условиях жесткой конкурентной среды. Внедрение современных технологий и методов управления ресурсами позволяет не только снизить затраты на энергоресурсы, но и повысить общую производительность и качество продукции. Игнорирование этой проблемы может привести к серьезным последствиям, таким как увеличение затрат на производство, снижение конкурентоспособности и, в конечном итоге, к угрозе экономической безопасности государства. Глубокое понимание взаимосвязи между энергоэффективностью трубопрокатных предприятий и экономической безопасностью государства, возможно только при одновременном взаимодействии всех структур: самих предприятий, внешних контрагентов и аффилированных интегрированных структур, а также обеспечение предсказуемости для бизнеса решений на высшем уровне со стороны как Правительства, так и Центрального Банка [1].

1. Анализ энергетических затрат на изготовление стальных труб большого диаметра

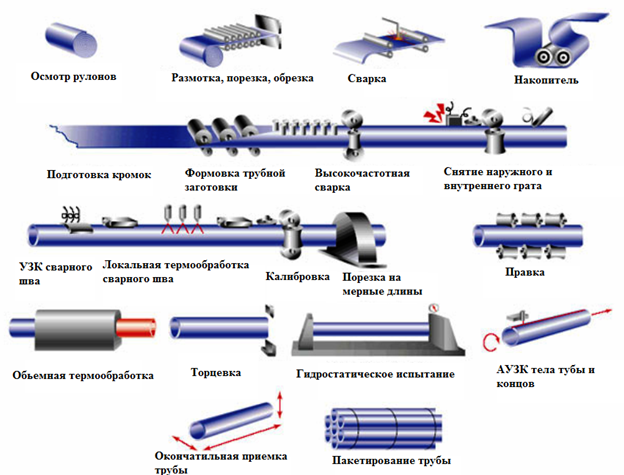

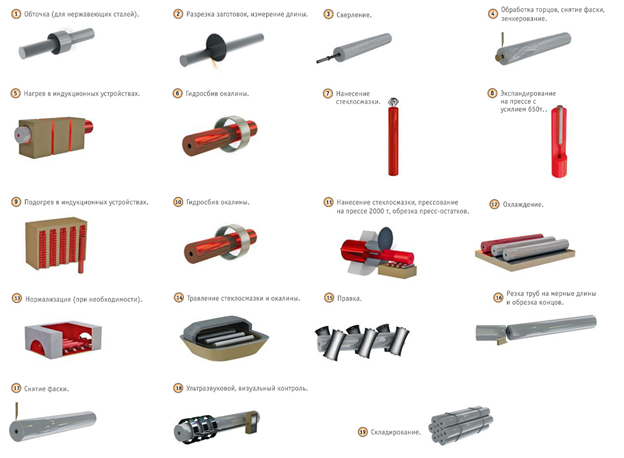

Производство стальных труб большого диаметра (ТБД) является одной из ключевых для металлургической отрасли промышленности и играет важную роль в обеспечении инфраструктуры и энергетических систем. Стальные трубы используются в различных областях, включая строительство, транспортировку нефти и газа, водоснабжение и другие промышленные приложения. С учетом растущих требований к качеству и надежности труб, а также необходимости снижения производственных затрат, актуальность исследования энергетических затрат на изготовление стальных труб становится все более очевидной. В условиях глобализации и конкуренции на рынке, производители стремятся оптимизировать свои процессы, что делает анализ различных технологий производства особенно важным.Производство стальных труб большого диаметра (ТБД) включает в себя множество технологий, среди которых наиболее распространенные – сварная технология и бесшовная методом горячей прокатки (Рисунки 1, 2).

Рис. 1. Схема традиционной технологии производства стальных труб большого диаметра сварным способом

Рис. 2. Схема традиционной технологии производства стальных труб большого диаметра бесшовным способом методом горячей прокатки

Эти трубы имеют широкий диапазон применения, начиная от магистральных трубопроводов и заканчивая конструкциями для водоснабжения и дренажа. Применение труб большого диаметра в разных отраслях, таких как энергетика и строительство, определяется как стабильностью их механических свойств, так и возможностями использования современных технологий, что позволяет оптимизировать производственные процессы и снизить затраты.

Сварные трубы можно разделить на прямошовные и спиралешовные. Прямошовные трубы изготавливаются из листового проката путем его сворачивания с последующей сваркой по линии шва. Спиралешовные трубы также производятся из стального проката, но процесс их изготовления включает в себя спиральное сворачивание с постоянным перпендикулярным наклоном шва. При этом сварка может осуществляться как контактным, так и дуговым способом, что влечет за собой разные характеристики и стоимость конечного продукта. Сварные трубы имеют больший риск возникновения дефектов, связанных с качеством сварки, тогда как бесшовные трубы отличаются высокой прочностью и однородностью материала, что делает их предпочтительными для применения в условиях высокого давления.

Бесшовные трубы, в отличие от сварных, изготавливаются путем горячей или холодной прокатки стального заготовки, что позволяет избежать присутствия шва, который может создавать точки напряжения и снижать долговечность изделия. Эта технология привлекает внимание своей простотой, как в производстве, так и в эксплуатации. Бесшовные трубы находят применение в аварийных системах, системах высокого давления и других критически важных инфраструктурах. В технологическом процессе их производства особое внимание уделяется контролю за качеством исходного сырья и текущих операций, что напрямую сказывается на прочности и надежности конечного продукта.

В последние годы наблюдается заметный переход к инновационным технологиям в производстве бесшовных стальных труб большого диаметра (БТБД), что обусловлено повышением требований к качеству и снижением энергетических затрат. Одним из таких методов является использование непрерывнолитой заготовки с последующим горячим прессованием (экструзией). Эта технология позволяет значительно упростить процесс обработки и уменьшить количество энергозатрат, необходимых на теплообработку и формовку. Экструдинг-прессы зарекомендовали себя как эффективное средство для производства труб, обеспечивая высокую производительность и уменьшение отходов, Технология успешно внедрена на производственных линиях Трубной Металлургической Компании (ТМК) (Рисунок 3).

Рис. 3. Схема производства стальных труб большого диаметра бесшовным способом методом горячего прессования

Помимо технологии прессования, стоит отметить разработанную специалистами ЦНИИТМАШ и ОАО «Тяжпрессмаш» в 2019 году комплексную технологию получения ТБД для оборудования АЭС с применением центробежно-литых заготовок, объединяющую два высокотехнологичных процесса: отливка полого толстостенного слитка во вращающейся форме под интенсивным воздействием центробежных сил, повышающих плотность металла и дальнейшая пластическая деформация толстостенной полой центробежно-литой заготовки путем радиального обжатия на четырехбойковом ковочном блоке. Технология успешно внедрена на АО «АЭМ-технологии». Это позволяет получать трубы с высокими механическими свойствами и однородной структурой материала. Инновации, введенные в этот процесс, обеспечивают значительно повышенную коррозионную стойкость, что делает продукцию более привлекательной для использования в агрессивных средах, особенно в нефтегазовом секторе [2].

Сравнительный анализ затрат на электроэнергию для различных технологий производства показывает, что комбинированные методы – например, использование горячего экспандирования труб с медленным охлаждением – способны не только снизить запрашиваемые энергетические затраты, но и улучшить механические свойства конечного продукта. Переход на более инновационные методы позволяет не только модернизировать производственные процессы, но и соответствует требованиям экологической безопасности, что стало важным аспектом для производителей.

Оптимизация производственных процессов в технологии создания труб большого диаметра и переход на новые методы могут стать серьезным конкурентным преимуществом для российских заводов. К тому же, с учетом модернизации оборудования и внедрения автоматизации, можно существенно сократить воздействие на окружающую среду и улучшить трудовые условия на производстве, что является важным в контексте современного производства.

Важным аспектом при производстве труб большого диаметра является оптимизация энергетических затрат. Традиционные методы формирования зачастую требуют больших ресурсов, например, использование более мощного оборудования и высоких температур для сварки, что непосредственно влияет на стоимость и экосоставляющую производства. Так, например, использование высокочастотного нагрева (СВЧ нагрев) позволяет значительно снизить затраты на электроэнергию и сократить время производственного цикла. Этот метод, будучи относительно новым в производстве ТБД, демонстрирует свои преимущества не только в виде снижения энергозатрат, но и в улучшении качества готовой продукции: прочностные, коррозионностойкие и геометрическая точность.

Так, например, на небольшом Волжском трубопрокатном заводе ООО «ПК Витязь» (Дочерняя производственная компания ООО «ТД Северснаб») установлена производственная линия изготовления ТБД с применением плавного точечного СВЧ нагрева участков заготовки (гильзы) для трубы (Рисунок 4). Процессы пластического деформирования в условиях горячего экспандирования с последующим медленным охлаждением на воздухе для металлов и стальных сплавов осуществляется при нагреве в возможном диапазоне температур всего от 700 до 1100°С в зависимости от первоначальных характеристик гильзы со скоростью подачи заготовки в среднем 3,0±0,3 мм/с и коэффициентом расширения 1,24. Предельные отклонения толщины стенок изготовленных труб (точность изготовления) находятся в пределах ±1,5 мм, что соответствует относительной разностенности ±1,5% и превосходит требования ГОСТов и ТУ на выпускаемую продукцию, согласно которым допустимая относительная разностенность составляет от ±5,0 до ±15,5% [3]. Три разработанных на ООО «ПК Витязь» ТУ (ТУ 24.20.13-001-92964042-2024 «Трубы стальные бесшовные экспандированные для трубопроводов тепловых сетей для работы под давлением не более 6,4Мпа (64кгс/см2)», ТУ 24.20.13-002-92964042-2024 «Трубы стальные бесшовные экспандированные для трубопроводов атомных электростанций», ТУ 24.20.13-003-92964042-2024 «Трубы стальные бесшовные экспандированные для нефтеперерабатывающей и нефтехимической промышленности») находятся в стадии утверждения в Федеральном агентстве по техническому регулированию и метрологии (Росстандарт) в федеральном информационном фонде технических регламентов и стандартов. Уже полученные результаты говорят о том, что в сравнении с традиционными методами, изготовление ТБД инновационным методом с применением СВЧ-нагрева значительно сокращает продолжительность процесса нагрева, в итоге позволяя уменьшить общий цикл производственной операции. Во время решения этой задачи были получены обнадеживающие результаты, указывающие на снижение себестоимости продукции в среднем на 15-20% за счёт уменьшения необходимой энергии и временных затрат [4]. Важным аспектом является также возможность интеграции СВЧ-технологий с уже существующими производственными процессами, что позволяет предприятиям модернизировать оборудование, не создавая значительных начальных инвестиций. Практические исследования показывают, что применение СВЧ-технологий в производстве стальных труб безусловно сказывается на эффективности процессов горячего экспандирования и охлаждения. Возможности для дальнейшего совершенствования этих процессов открывают новые горизонты, делая их более экономичными и экологически безопасными.

Рис. 4. Технологический процесс производства трубной продукции методом горячего экспандирования (с применением СВЧ нагрева)

Источник: разработано автором

Сравнительно, традиционные методы производства требуют значительных затрат на теплообработку и охлаждение заготовок, что увеличивает общие энергетические потребности. Применение же инновационных подходов с использованием новых материалов и технологий существенно снижает эти расходы и улучшает качество итоговой продукции. Оптимизация процессов, новая аппаратура, оборудование и материалы ведут к значительным изменениям в выборе технологии производства. В условиях активного увеличения конкурентоспособности на рынке ТБД важно учитывать эти новшества. Надежность, экономия затрат и окружающая среда становятся центральными моментами в современных подходах к производству труб, что в свою очередь может повлиять на предпочтения потребителей и развитие отрасли в целом.

Однако, внедрение любых инновационных технологий связано с необходимостью инвестиций в новые виды оборудования и технологии. Эти затраты могут оказаться значительными, особенно на начальном этапе, ограничивая применение новых методов в отраслях, где уровень конкуренции высок и цена продукции остается ключевым фактором. Более того, эффективность нового подхода часто зависит от специфики производства и его масштабов. Таким образом, выбор между традиционными и инновационными методами производства стальных труб зависит от множества факторов: требований к прочности, экономии, специфики применения и доступности технологий. Понимание энергетического следа каждого из методов, их преимуществ и недостатков позволяет производителям принимать более обоснованные решения о том, какое оборудование и какие технологии внедрять для достижения максимальной эффективности и конкурентоспособности.

Сокращения энергозатрат и улучшения качества продукции можно добиться с внедрением в производственные технологии использования новых видов сталей и сплавов, что позволяет улучшить механические свойства труб, такие как прочность и коррозионная стойкость. Внедрение высококачественных материалов играет ключевую роль в создании конкурентоспособной продукции на рынке, где качество становится решающим фактором. Эффективное использование новых технологий в металлургии требует постоянного улучшения производственных процессов для повышения качества и снижению производственных затрат. Автоматизация и цифровизация производства также представляют собой важные инструменты для повышения его эффективности. Внедрение «умных заводов» позволяет оптимизировать процессы, улучшая управление цепочками поставок и минимизируя производство отходов. Цифровизация также помогает стратегическому планированию, что, в свою очередь, способствует эффективному управлению рисками и затратами на производство. Необходимо отметить и переработку б/у труб, которая становится все более актуальной в свете экологических норм и стандартов. Устойчивость производства требует использования вторичных материалов, что делает эту задачу важной составляющей современного трубного производства. Переработанные трубы позволят не только существенно сократить объемы отходов, но и снизить их негативное воздействие на окружающую среду.

Традиционные технологии, такие как сварка и прокат, остаются основными в производстве стальных труб большого диаметра. Однако, несмотря на их широкое применение и проверенность временем, они имеют ряд недостатков, связанных с высокими энергетическими затратами и ограниченной возможностью оптимизации процессов. В частности, традиционные методы часто требуют значительных ресурсов для достижения необходимых характеристик труб, что в свою очередь увеличивает общие затраты на производство и негативно сказывается на его экологической составляющей.

С другой стороны, инновационные технологии, демонстрируют значительные преимущества, позволяя существенно сократить энергетические затраты за счет более эффективного использования ресурсов и снижения температуры обработки. В результате, производственные процессы становятся более экономичными и экологически чистыми. Кроме того, инновационные технологии обеспечивают более высокое качество продукции, что является важным фактором в условиях растущей конкуренции на рынке.

Однако, несмотря на все преимущества, инновационные технологии имеют и свои недостатки. Например, высокая стоимость оборудования и необходимость в квалифицированном персонале могут стать серьезными барьерами для их внедрения на существующих предприятиях. Поэтому важно учитывать не только энергетические затраты, но и экономическую целесообразность перехода на новые технологии.

Непрерывное совершенствование производственных процессов в сочетании с восстановлением устаревших технологий стало важным фактором для достижения высокого уровня конкурентоспособности трубопрокатной индустрии. Российские заводы трубопрокатной отрасли демонстрируют активность в модернизации, что стоит на первом месте в стратегическом планировании предприятий, как важнейший аспект для возможности оптимизации производственных циклов, улучшению качества своей продукции и снижения уровня энергетических затрат.

Модернизация печей является одним из наиболее значительных предпринимаемых шагов для снижения энергопотребления. Современные технологии позволяют значительно повысить КПД печей, что в свою очередь приводит к уменьшению затрат на электроэнергию и топливо. Так, например, на Первоуральском трубном заводе завершилась программа, направленная на улучшение термомощностей, благодаря чему расширились возможности производственной линии. Внедрение новой газовой роликовой печи позволило компании улучшить термообработку продукции, включая специализированные трубы, что активно поддерживает растущий спрос на более высококачественные материалы. С аналогичными инициативами выступил Синарский трубный завод, где в 2023 году был завершен капитальный ремонт и модернизация печи. Это улучшение технологий позволило сделать процессы более гибкими и адаптивными к требованиям рынка. За счет обновления оборудования было возможно реализовать новые решения, такие как создание новых сортов стали с антикоррозийными свойствами, делая продукцию более конкурентоспособной.

Для улучшения качества и надежности нагрева на Северском трубном заводе так же в 2023 году была завершена реставрация и модернизация кольцевой нагревательной печи, что позволило усовершенствовать контроль за температурными режимами и добиться высоких параметров энергоэффективности.

На Челябинском трубопрокатном заводе завершился второй этап внедрения газоочистного оборудования. Это достижение не только улучшило экологическую устойчивость предприятия, повысив коэффициент очистки воздуха до 99%, но и стало важным шагом к соблюдению современных норм и стандартов в области охраны окружающей среды, минимизируя негативное эковоздействие.

Инвестиционная программа на модернизацию печи, реализованная на Первоуральском новотрубном заводе, предусматривала современную защиту от выбросов CO2 в атмосферу, что потребовало вложений в размере 125 миллионов рублей. Данная модернизация не только усовершенствовала технологические процессы, но и дала возможности для расширения сортамента производимой продукции и положительно сказалось на экономической эффективности завода.

В результате проведенного анализа можно сделать вывод о том, что для оптимизации производственных процессов в современном трубном производстве необходимо учитывать, как традиционные, так и инновационные методы. Каждая технология имеет свои сильные и слабые стороны, и выбор подходящего метода должен основываться на конкретных условиях производства, требованиях к качеству продукции и доступности ресурсах. Перспективы развития технологий производства стальных труб большого диаметра выглядят многообещающими. С учетом текущих тенденций в области автоматизации и цифровизации производственных процессов, можно ожидать появления новых решений, которые позволят еще больше сократить энергетические затраты и повысить эффективность производства. Важно, чтобы предприятия не только следили за новыми разработками, но и активно внедряли их в свою практику, что позволит им оставаться конкурентоспособными на рынке.

2. Оптимизация электроснабжения в трубопрокатной промышленности

Оптимизация электроснабжения трубопрокатных производств представляет собой важную и актуальную задачу в современности, где эффективность работы оборудования и снижение энергозатрат становятся ключевыми факторами для достижения конкурентоспособности. Трубопрокатные заводы, как важные элементы металлургической отрасли, требуют значительных объемов электроэнергии для обеспечения бесперебойной работы своих производственных процессов. В связи с этим, оптимизация систем электроснабжения становится не только вопросом повышения производительности, но и важным шагом к устойчивому развитию и снижению негативного воздействия на окружающую среду.

Процесс производства на трубопрокатном заводе включает ключевые этапы, каждый из которых требует использования специализированного оборудования и технологий.

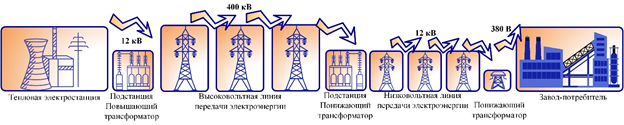

Проблемы электроснабжения в трубопрокатной отрасли охватывают несколько ключевых аспектов, угрожающих стабильной работе и эффективности производства. Одной из наиболее распространенных проблем являются скачки напряжения, что может приводить к сбоям в работе оборудования (Рисунок 5). Кратковременные превышения или резкие снижения амплитуды напряжения могут вызывать отключения, которые в свою очередь приводят к потере производительности и дополнительным затратам на восстановление работы. Поддержание стабильного уровня напряжения необходимо для непрерывной работы всех производственных процессов и для предотвращения повреждения высокочувствительного оборудования.

Рис. 5. Схема электроснабжения трубопрокатного предприятия

Источник: разработано автором

Источником проблем в электроснабжении также является наличие устаревшего оборудования. Более новые технологии, как правило, имеют повышенные показатели надежности и могут быть более эффективно интегрированы с современными системами автоматизации. Но это требует огромных инвестиций.

Несмотря на нестабильность курса рубля предприятия, в зависимости от своих производственных мощностей, продолжают заниматься дорогостоящей модернизацией технологических линий и процессов, привлекая квалифицированных высокооплачиваемых специалистов.

Так одна из крупнейших Российских компаний ПАО ТМК затратила на модернизацию, связанную только с оптимизацией электроснабжения в период с 2021 года порядка 800,5 млн. руб. (за 3 года). Это включало в себя такие основные мероприятия как [5]:

Волжский трубный завод

- Продление бестокового интервала дуговой сталеплавильной печи (ДСП) в час контроля мощности рабочих суток.

- Снижение общего времени нагрева и сушки стальковшей из-за уменьшения их количества.

- Снижение расхода потребляемого сжатого воздуха в основных цехах завода на 3% за счет выполнения регулировки конденсатоотводчиков и дренажей, своевременного ремонта запорной арматуры и устранения свищей на трубопроводах.

- Перевод обогрева производственных участков цеха ЭСПЦ на горячее водоснабжение.

- Снижение расхода кислорода в ЭСПЦ за счет работы на одном блоке разделения воздуха.

- Изменение режима дозирования азота в бункере, цех ЭСПЦ.

Таганрогский металлургический завод

- Модернизация систем освещения с заменой светильников, имеющих лампы ДРЛ, ДНаТ, на светодиодные в цехах ЭСПЦ, ТПЦ и ТСЦ.

- Изменение режимов работы печного трансформатора ДСП.

- Экономия питьевой воды в объеме 200 тыс. куб. м за счет использования технической воды на блоке очистки химических стоков и использование продувочных вод для приготовления обессоленной воды на водоподготовках ЭСПЦ.

Северский трубный завод

- Снижение стоимости электрической мощности завода без изменения объема электропотребления за счет снижения электрической мощности ДСП в электросталеплавильном цеху в часы пиковой нагрузки энергосистемы.

- Рациональное использование работы статического тиристорного компенсатора. Вывод из работы ФКУ-4 (фильтрокомпенсирующего устройства) на ПС 220 кВ АО «СТЗ» в летний период.

- Снижение закупочной цены природного газа для промышленной площадки завода у газоснабжающей организации.

Орский машиностроительный завод

- Использование существующей модульной газовой котельной для нагрева технологической воды взамен электрических водонагревателей (производство газовых баллонов).

Первоуральский новотрубный завод

- Модернизация системы аспирации на известковой печи №1, что позволило значительно улучшить эффективность работы и снизить выбросы загрязняющих веществ в атмосферу.

- Введен в эксплуатацию новый энергокомплекс, который значительно повысил надежность электроснабжения производственных объектов. Этот комплекс включает в себя модульную тепловую электростанцию (ТЭС) мощностью 14,3 МВт и пиковую водогрейную котельную мощностью 16,8 МВт.

- В 2023 году к ТЭС были подключены дополнительные производственные площадки, такие как баллонный цех, блок очистных сооружений и компрессорная станция.

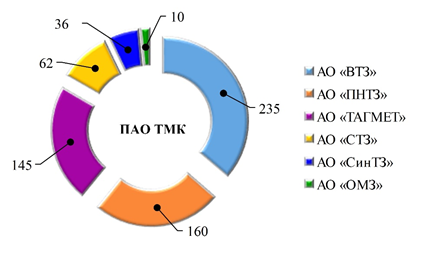

На конец 2024 года, с учетом полной окупаемости вложений, экономия только на электороснабжении составила 648 млн.руб. (Рисунок 6).

Рис. 6. Экономия электропотребления на ПАО ТМК на конец 2024 года, млн.руб.

Источник: разработано автором по отчетным данным ПАО ТМК [5]

Следует отметить, что основной задачей собственной модульной тепловой электростанции (ТЭС) является обеспечение стабильного теплоснабжения в условиях низких температур, что особенно актуально в зимний период, когда потребление энергии возрастает.

ТЭС работает параллельно с внешней сетью, что позволяет значительно сократить зависимость завода от внешних источников энергии. В результате, энергокомплекс АО ПНТЗ вырабатывает около одной трети от общего потребления электроэнергии завода и обеспечивает теплом более 40% всех потребителей предприятия. Это особенно важно для поддержания производственных процессов и предотвращения сбоев, которые могут возникнуть из-за недостатка энергоресурсов. Особое внимание в проекте было уделено экологии. ТЭС оснащена системой каталитической очистки выхлопных газов от двигателей внутреннего сгорания, работающих на природном газе. Это значительно снижает негативное воздействие на окружающую среду, так как система позволяет очистить отработанные газы от оксидов азота на 95% и оксидов углерода на 90%. Кроме того, на станции реализована система утилизации попутного тепла: котлы-утилизаторы собирают и направляют в сеть предприятия тепловую энергию, выделяемую при работе оборудования. Это решение не только повышает эффективность использования ресурсов, но и способствует снижению углеродного следа завода [6].

Современные подходы к управлению энергоресурсами и внедрение высоких технологий в области экологии становятся важными аспектами не только для повышения конкурентоспособности предприятий, но и для соблюдения экологических норм и стандартов. В условиях глобальных изменений климата и растущих требований к устойчивому развитию, такие инициативы, как реализация энергокомплекса на ПНТЗ, становятся необходимыми для обеспечения долгосрочной перспективы и минимизации отрицательного воздействия на окружающую среду.

Маленькая Волжская трубопрокатная компания ООО «Производственное объединение "Нижне-Волжский трубный завод"» в начале 2023 году модернизировала насосное оборудование по всей цепочке технологического процесса изготовления труб, установив частотные преобразователи начиная с двигателей мостовых кранов, в градирнях, на подачу охлажденной СОЖ на линии станов, заканчивая участками промасловки продукции. Так как в насосных системах функцию привода выполняет электродвигатель, то для управления насосом частотник подходит наиболее оптимально. Практически все электронасосы завода были дооснащены преобразователями. Установленные модели способны преобразовывать 50 Гц входящей электросети в необходимые значения. Благодаря этому на заводе стало возможным плавно запускать и останавливать двигатели, поддерживать нужные обороты и оперативно изменять их до нужных значений. Констатацией положительного результата модернизации является то, что на конец 2024 года ООО «Производственное объединение "Нижне-Волжский трубный завод"» показал экономию электроэнергии до 40%, были исключены ситуации «сухого хода» (без воды в системе) и скачков температуры и давления, отсутствует избыточное давление в трубах, продлен ресурс электронасосов и трубопроводов, снижен уровень шума.

Совершенствование системы электроснабжения трубопрокатных предприятий требует комплексного анализа и внедрения передовых технологий, направленных на уменьшение эксплуатационных затрат и повышение надежности. Одним из важных аспектов этой работы является необходимость внедрения автоматизированных систем управления энергоснабжением (АСУЭ), которые представляют собой неотъемлемую часть современного производства. Практически все предприятия трубопрокатного сектора экономики РФ сертифицированы на соответствие требованиям международного стандарта не ниже ISO 50001:2019 «Системы энергетического менеджмента». Он предусматривает внедрение на заводах многоуровневой, иерархической, автоматизированной системы АСКУЭ (Автоматизированная система контроля и учета электроэнергии), для обеспечения измерений количества электроэнергии и величин ее параметров (тока, напряжения, мощности и др.), автоматизированный сбор и передачу результатов измерений по коммуникационным каналам на верхний уровень, с последующим ее хранением и использованием. Системный подход к организации электроснабжения позволяет не только оптимизировать отдельные операции, но и выявить глубинные взаимодействия между разными компонентами системы. Например, внедрение интеллектуальных технологий управления, таких как распределенные системы управления (DSC), способствует более рациональному распределению ресурсов и повышению надежности питания оборудования. Новые подходы к управлению и распределению энергии способны сделать производство более гибким, снижающим затраты на ресурсы и улучшающим качество выпускаемой продукции. Эти меры соответствуют современным мировым тенденциям и способствуют формированию положительного имиджа трубопрокатных предприятий как социально ответственных и прогрессивных [7].

Таким образом, предприятия трубопрокатной отрасли РФ, стремящиеся к устойчивому развитию, делают значительные шаги в сторону повышения эффективности использования энергоресурсов, а также снижения углеродного следа. Это не только способствует экономии средств, но и создает положительный имидж компаний, которые заботятся о будущем нашей планеты. Важно, чтобы такие инициативы становились нормой для всех производств, что в конечном итоге приведет к более устойчивой и экологически чистой экономике.

3. Инженерные системы и ресурсосбережение в энергетической составляющей трубопрокатных предприятий

В условиях глобальных изменений климата, истощения природных ресурсов и растущих требований к экологической безопасности, предприятиям трубопрокатной отрасли необходимо адаптироваться к новым условиям, внедряя современные инженерные системы и технологии, направленные на ресурсосбережение и повышение энергетической эффективности. Это обусловлено также необходимостью повышения конкурентоспособности предприятий на фоне растущих цен на энергоресурсы и ужесточения экологических норм.

Внедрение инновационных технологий, основанных на искусственном интеллекте, открывает новые горизонты для проектирования и эксплуатации инженерных систем. Они способствуют снижению энергопотребления и созданию условий для более рационального использования ресурсов. Алгоритмы, используемые в современных методах проектирования, помогают решать сложные задачи оптимизации, минимизируя потери и максимально увеличивая эффективность производственных процессов.

Современные трубопрокатные предприятия сталкиваются с необходимостью внедрения ресурсосберегающих технологий, что обусловлено не только стремлением к уменьшению издержек, но и увеличением требований по экологии и устойчивому развитию производств. Реализация таких инициатив позволяет значительно сократить объемы отходов и оптимизировать использование энергоресурсов, что является особенно актуальным в условиях роста цен на энергию и изменений климата.

Автоматизация производственных процессов – важный аспект повышения энергетической эффективности. Системы автоматического контроля и управления, использующие навыки искусственного интеллекта и машинного обучения, способны оперативно отслеживать и оптимизировать использование энергоресурсов. В результате снижаются как операционные расходы, так и риск человеческого фактора, приводящего к неэффективному использованию ресурсов.

Энергосбережение становится важнейшим элементом стратегий трубопрокатных компаний. Энергетические аудиты, проводимые на предприятиях отрасли, играют важную роль в определении узких мест и выявлении возможностей для оптимизации энергетических затрат. Для успешного внедрения таких программ необходимо инвестировать в новые системы учета и контроля, что в итоге улучшает не только экономическую эффективность, но и экологическое восприятие компании.

С внедрением современных технологий, таких как IoT (интернет вещей), искусственный интеллект и аналитика данных, отрасль получает возможность значительно увеличить эффективность, снизить затраты и улучшить качество продукции. Ожидается, что эти изменения будут способствовать оптимизации всех аспектов производственного процесса, от контроля качества до управления ресурсами, что в свою очередь, повысит уровень энергоэффективности.

Одним из ключевых направлений автоматизации является интеграция систем управления. Системы SCADA и MES играют важную роль в модернизации трубопрокатного производства. Они позволяют в реальном времени отслеживать показатели работы оборудования, а также оперативно реагировать на изменения условий. По данным исследования, внедрение таких систем позволяет снизить потребление энергии от 15% до 20% путем оптимизации производственных процессов и мониторинга расхода ресурсов [7].

Технология интеллектуальных датчиков, использующаяся вместе с системами автоматизации, переосмысляет подходы к мониторингу состояния оборудования. Датчики способны вносить данные в систему управления, что позволяет прогнозировать поломки для проведения своевременного технического обслуживания, минимизируя простои и ненужные расходы. Это непосредственно связано с энергоэффективностью, так как неисправности оборудования часто приводят к значительно большим потерям энергии. С помощью аналитических инструментов можно выявить узкие места, а также рассмотреть возможность перенастройки оборудования, задействованного в производственных технологических процессах для достижения более оптимальных параметров, что также способствует более разумному потреблению энергии и позволяет находить пути для его дальнейшего снижения.

За счет интегрированных систем можно легче внедрять более чистые технологии и быстрее адаптироваться к изменениям в производственных процессах, оптимизируя возможность использования вторичных материалов и позволяя более эффективно перерабатывать отходы. Снижение объемов отходов при автоматизированном процессе приводит не только к экономии средств, но и к значительному уменьшению объемов потребляемой энергии на единицу продукции за счет оперативной перенастройки линий и производственных графиков, что минимизирует затраты на переработку материалов и потребление энергии.

Внедрение ESG-принципов становится неотъемлемой частью стратегий трубопрокатных компаний, предоставляя конкурентные преимущества и открывая новые рынки для сбыта продукции. В трубопрокатной отрасли активно осуществляются энергоаудиты, выявляя возможности оптимизации потребления топливно-энергетических ресурсов, что позволяет определить участки производств, где возможно существенно сократить расход энергии, используя более эффективные режимы работы. Совершенствование программ энергоаудита и мониторинга энергозатрат становится практикой, необходимой для выявления наилучших подходов к снижению энергопотребления. Наиболее результативными оказываются интегрированные программы, которые охватывают все этапы производственного процесса, начиная от подготовки материалов и заканчивая их доставкой конечному потребителю. Основываясь на данных энергоаудитов, компании могут более точно проанализировать где и как наиболее эффективно оптимизировать своё производство в контексте применения энергоэффективных технологий.

Комплексная реализация этих мероприятий на всех уровнях в сочетании с постоянным мониторингом результатов позволяет трубопрокатным предприятиям не только сократить энергозатраты, но и значительно повысить свою конкурентоспособность на рынке. Трансформация процессов требует системного подхода, включающего не только технологическое обновление, но и кардинальные изменения в корпоративной культуре, что позволяет добиться реальных результатов на всех уровнях производства (Рисунок 7).

Рис. 7. Комплексная реализация повышения энергетической эффективности на трубопрокатных предприятиях на всех уровнях

Источник: разработано автором

Трубопрокатные предприятия сегодня находятся в центре внимания не только с точки зрения экономической эффективности, но и экологической безопасности. Одним из ключевых аспектов их устойчивого развития является внедрение принципов бережного отношения к ресурсам, что актуально на фоне современных экологических вызовов.

Реализация энергоэффективных решений на Российских трубопрокатных предприятиях не только способствует улучшению показателей экономической деятельности, но и существенно улучшает экологическую ситуацию на всей планете, так как наше государство занимает значительную ее часть. На современном этапе важным аспектом функционирования трубопрокатных заводов является сокращение углеродного следа и соблюдение международных экологических стандартов. Снижение выбросов углекислого газа в процессе производства достигается за счет внедрения инновационных технологий, включающих не только модернизацию печей, но и применение систем очистки сточных вод.

Одним из ярких примеров является запуск в октябре 2023 года комплекса «AQA Баланс» на ОАО ЧТПЗ, который обеспечивает очистку как производственных, так и ливневых стоков. Это решение улучшает экологическую обстановку в региональном контексте, позволяя значительно уменьшить количество загрязняющих веществ, попадающих в водоемы.

Улучшение методов утилизации и переработки отходов, также является неотъемлемой частью стратегии современных трубопрокатных заводов РФ. Применение замкнутых циклов производства и вторичный учет ресурсов минимизируют негативное влияние на природу и позволяют эффективно управлять ресурсами. Повсеместное внедрение энергоэффективных технологий и работающие экологические практики создают условия для долгосрочного устойчивого развития.

На крупнейших предприятиях отрасли (ОАО «Альметьевский трубный завод» (Альметьевск), ОАО «Челябинский трубопрокатный завод» (Челябинск), АО «Первоуральский новотрубный завод» (Первоуральск), АО «Волжский трубный завод» (Волжский), ОАО «Северский трубный завод» (Полевской) и др.) внедряются экологически безопасные практики, основанные на истинном понимании важности природоохранной деятельности. Принципы корпоративной экологической политики акцентируют внимание на снижении негативного воздействия на природу, что действительно подчеркивает ответственность перед обществом и требует четкого мониторинга. Кроме того, наблюдается значительное снижение водопотребления. Некоторые заводы добились сокращения водозабора на 10%, итоговое удельное водопотребление на производственные нужды упало на 20% или более. Подобные достижения в значительной степени связаны с внедрением ESG-практик, что позволяет гармонизировать экономические, социальные и экологические аспекты.

Экологические преимущества энергоэффективных решений не могут быть недооценены. Снижение углеродного следа и улучшение экологической ситуации в регионах, где расположены трубопрокатные заводы, становятся важными факторами для общественного мнения и репутации компаний. На фоне техногенных факторов, оказывающих негативное воздействие на экосистему, трубопрокатные предприятия ищут новые пути экологической безопасности. Применение методов управления отходами и модернизация оборудования служат непосредственно для повышения экологической эффективности производства. Систематическое применение передовых технологий одновременно снижает затраты на сырье и минимизирует количество образуемых отходов, что позволяет достигать больших успехов в сфере устойчивого развития.

Однако, чтобы реализовать эти подходы успешно, необходим контролируемый анализ экологической политики. Комфортный и безопасный уровень производственной экологии требует комплексного подхода, который может включать сотрудничество с научными учреждениями и внедрение инновационных технологий. Важно учитывать, что достижение высокого уровня безопасности возможно только в рамках общего видения экологической устойчивости, как одной из неотъемлемых составляющих в развитии предприятий.

Задача состоит в том, чтобы освободить процесс производства от лишних затрат энергии и ресурсов, и в то же время обеспечить высокие стандарты качества выпускаемой продукции. Инвестиции в очистные сооружения, системы утилизации отходов и автоматизацию процессов позволяют значительно уменьшить воздействие на окружающую среду и предприятия трубопрокатной отрасли уделяют этому большое внимание.

Этим объясняется организация энергетико-экологического аудита, одной из основных задач которого является оценка соответствия предприятия действующим экологическим стандартам. Эта проверка позволяет выявить несоответствия и нарушения, что в свою очередь дает возможность предприятию адаптироваться к изменяющимся нормам и требованиям, а также минимизировать риски, связанные с судебными разбирательствами или штрафами. Результаты аудита служат основой для корректировки производственных процессов, что способствует не только улучшению общей экологической ответственности, но и экономической эффективности.

Важным аспектом является также выявление экологических нарушений. Аудиторы анализируют состояние производственных мощностей, системы управления отходами и ресурсами, а также влияние на местную экосистему. Исходя из выявленных проблем, они формируют рекомендации по улучшению ситуации и предписания, относимые к конкретным аспектам, таким как управление отходами или сокращение выбросов. Эти меры способствуют дальнейшему улучшению производственной деятельности и интересам устойчивого развития.

Энергетико-экологический аудит помогает предприятиям разрабатывать стратегии устойчивого развития, направленные на интеграцию экологических норм в бизнес-процессы. В современных реалиях наличие подобного аудита становится важным фактором для формирования позитивного имиджа предприятия среди потребителей и партнеров. Наличие сертифицированного экологического аудита является показателем ответственности и готовности бизнеса к внедрению эффективных экологических практик.

Оценка результатов аудита может привести к формированию перечня рекомендаций, касающихся как краткосрочных, так и долгосрочных мер по исправлению выявленных недостатков. Краткосрочные меры могут включать в себя срочную модернизацию или замену оборудования, в то время как долгосрочные меры будут направлены на пересмотр стратегий управления ресурсами и вовлечения всех сотрудников предприятия в вопросы охраны окружающей среды.

К тому же, такие аудиторские мероприятия часто служат основой для создания и внедрения новых технологий, направленных на повышение энергетической эффективности. Это особенно актуально для трубопрокатных предприятий, где потребление энергии может значительно варьироваться в зависимости от используемых технологий и типа производимой продукции. Оптимизация использования энергоресурсов посредством внедрения новейших инженерных решений позволяет существенно снизить затраты и повысить продуктивность.

Не менее важным остается аспект взаимодействия компании с государственными органами и соблюдение законодательства. Аудит позволяет выявить пробелы в соблюдении норм, что может предотвратить возможные юридические проблемы в будущем.

Таким образом, энергетико-экологический аудит представляет собой мощный инструмент, позволяющий трубопрокатным предприятиям не только оптимизировать свои процессы, но и активно участвовать в достижении целей устойчивого развития как в своем регионе, так и в рамках государства в целом.

В условиях глобальной цифровой конкуренции первоочередной задачей для Российской трубопрокатной отрасли является организация сквозной автоматизации всех основных производственных процессов, развитие рынка персонифицированного производства и потребления энергоресурсов, мобилизация знаний через обмен, создание новых рабочих мест в высокотехнологических производствах.

Внедрение систем энергоменеджмента с применением автоматизированных систем управления энергоснабжением (АСУЭ) также играет ключевую роль. Эффективное управление потреблением энергии позволяет оптимизировать бизнес-процессы и рационально использовать доступные энергетические ресурсы. Установленные системы мониторинга и анализа потребления помогают предприятиям принимать обоснованные решения о необходимости внедрения новых технологий и методов, способствующих экономии и снижению энергетических затрат, повышая энергоэффективность. Интеграция автоматизированных систем управления процессами (АСУЭП) помогает повысить общую производительность и сократить простои, что, в свою очередь, также ведет к снижению энергетических расходов. Установленные системы автоматизации получают информацию о текущих значениях потребления энергоресурсов и адаптируют рабочие процессы в соответствии с изменяющимися условиями. Внедрение системы контроля за энергоемкостью производственных процессов помогает выявлять узкие места и принимать оперативные меры по их устранению, что позитивно сказывается на общем снижении затрат на энергию.

Некоторый застой в области инноваций и технологий, связанный с многочисленными санкциями со стороны недружественных государств, нестабильностью курса рубля может иметь серьезные последствия для предприятия, что лишь подчеркивает значимость развития устойчивого и ответственного подхода к производству и внедрению в него современных автоматизированных систем управления процессами. Адаптация к новым вызовам стала основной задачей как для трубопрокатной отрасли, так и для всей промышленности России.

Устойчивое развитие трубной промышленности можно условно классифицировать на три уровня: макро-, микро- и отраслевой. На макроуровне важна поддержка со стороны государства, которая включает в себя создание благоприятной инвестиционной среды и развитие инфраструктуры. На микроуровне предприятия должны фокусироваться на повышении своей конкурентоспособности через внедрение новых технологий и оптимизацию производственных процессов. На отраслевом уровне необходимо взаимодействие между компаниями для выработки совместных стратегий по импортозамещению и освоению новых рынков (Рисунок 8).

Инвестиции в трубопрокатную отрасль остаются ключевым фактом. Они должны быть направлены на модернизацию существующего оборудования и внедрение инновационных решений, что позволит существенно снизить производственные затраты и повысить эффективность. Актуальным также является вопрос вхождения в глобальные цепочки поставок и нахождения новых ниш для сбыта, что усиливает необходимость импортозамещения.

Одной из серьезных проблем является то, что большинство трубопрокатных предприятий еще не достигли необходимых стандартов устойчивого развития. По оценкам экспертов, многие из них продолжают использовать устаревшие технологии, что приводит к высоким энергетическим затратам и негативному влиянию на окружающую среду. Для повышения устойчивости необходимо внедрение более чистых технологий, позволяющих минимизировать выбросы и расход ресурсов.

Энергетическая эффективность выступает важным элементом на пути к устойчивому развитию. Внедрение систем управления энергопотреблением могут значительно сократить производственные расходы и повысить общую устойчивость. Это требует от предприятий не только технических обновлений, но и культурных изменений внутри самих компаний, поскольку внедрять новшества зачастую сложно без активной поддержки сотрудников (Рисунок 8).

Рис. 8. Структура уровней устойчивого развития трубной промышленности

Источник: разработано автором

В преддверии глобальных вызовов, связанных с изменением климата и ресурсными ограничениями, трубная промышленность сталкивается с необходимостью переосмысления своих стратегий. Устойчивое развитие может стать не только целью, но и основным источником конкурентных преимуществ. Переход к более устойчивым практикам требует не только желания, но и четкого понимания выгод, связанных с их реализацией. Выработка общей стратегии устойчивого развития на уровне всей отрасли позволит предприятиям не только адаптироваться к текущим вызовам, но и эффективно использовать возникающие возможности.

Поскольку отрасль продолжает эволюционировать в условиях многочисленных экономических санкций, существующие игроки могут рассмотреть сотрудничество в рамках кластеров и союзов, что позволит объединить ресурсы и технологии, обеспечивая более высокий уровень инноваций. Такой интеграционный подход создаст синергетический эффект и повысит общую эффективность предприятий без значительного увеличения инвестиционных затрат.

4. Зависимость трубопрокатной отрасли РФ от смежных производств и государственной поддержки

Несмотря на все меры, осуществляющиеся предприятиями в рамках совершенствования энергоэффективности, Трубопрокатная отрасль РФ сталкивается с огромными проблемами в реализации перспективы устойчивого развития. Так, например, к огромному сожалению, Трубная Металлургическая Компания (ТМК) представила финансовый отчет за первое полугодие 2024 года по МСФО, который выявил чистый убыток в размере 1,8 млрд рублей. Это резкое изменение по сравнению с чистой прибылью в 28,3 млрд рублей за аналогичный период 2023 года и первый полугодовой убыток компании с 2021 года (тогда убыток составил 379 млн рублей) [5]. Ситуация свидетельствует о существенном ухудшении финансового состояния одного из крупнейших производителей труб в России.

Несмотря на практически неизменную выручку (снижение на 0,8% год к году до 276,7 млрд рублей), ключевым фактором убытка стало значительное увеличение себестоимости производства. Рост себестоимости продаж на 12% (до 213,3 млрд рублей) напрямую связан с подорожанием сырья, в частности, металлолома и удорожанием энергоресурсов, потребляемых компанией. А также скорректированный показатель EBITDA снизился на 42% до 46 млрд рублей, что привело к падению рентабельности по EBITDA с рекордных 28,4% в прошлом году до 16,6%.

То есть, на примере ПАО ТМК, видны явные ухудшения финансовых показателей, которые руководство компании объясняет несколькими факторами. Во-первых, это снижение спроса на различные виды труб на внутреннем рынке, вызванное, вероятно, общей экономической ситуацией и замедлением темпов строительства и инфраструктурных проектов. Во-вторых, существенное влияние оказало подорожание металлолома, являющегося основным сырьем для производства труб. Согласно данным «Русмет», цена на лом черных металлов в первом квартале 2024 года достигла максимума в 27 000 рублей за тонну в апреле, что на 46% выше уровня аналогичного периода прошлого года [7]. Хотя в августе цена немного снизилась до 23 400 рублей за тонну, но это все еще достаточно высокий уровень.

Помимо стоимости сырья, на финансовые результаты ТМК существенно повлияло ужесточение денежно-кредитной политики Центрального банка России и, как следствие, рост процентных ставок по кредитам. Это привело к значительному увеличению расходов компании на обслуживание долга, что дополнительно усугубило ситуацию.

Интересно отметить, что несмотря на все трудности, ТМК смогла увеличить общий объем реализации труб на 4,9% до 2,2 млн тонн. Однако структура продаж изменилась: продажи бесшовных труб снизились на 4,5% до 1,6 млн тонн, в то время как продажи сварных труб выросли на 48% до 570 000 тонн. Это может свидетельствовать о переориентации компании на более выгодные сегменты рынка или о сдвиге в спросе в пользу сварных труб.

Дальнейшие перспективы ТМК во многом зависят от стабилизации ситуации на рынке металлолома и восстановления спроса на трубы. Не исключено, что компания будет вынуждена искать новые источники финансирования или оптимизировать производственные процессы для снижения издержек. Также, ТМК может рассматривать возможность диверсификации производства и поиска новых рынков сбыта, в том числе за пределами России, чтобы снизить зависимость от внутренних колебаний спроса. Анализ ситуации показывает, что компания столкнулась с комплексом проблем, требующих системного решения. Влияние геополитической обстановки и санкций также не следует сбрасывать со счетов, так как они могут оказывать косвенное, но значительное воздействие на доступность сырья и финансовые возможности компании. Следует ожидать дальнейших корректировок стратегии ТМК с учетом сложившейся ситуации.

Рассмотрим это негативное явление экономического кризиса в рамках всей трубопрокатной отрасли РФ с точки зрения ценообразования на готовую продукцию.

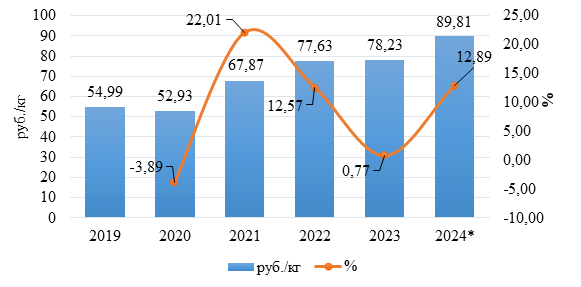

Трубопрокатная отрасль является достаточно энергоемкой и доля энергосырьевой продукции ТЭК, электроэнергия и коммунальные платежи в ценообразовании труб составляет достаточно весомую часть [1]. При этом темп роста и общая динамика цен производителей на трубопрокатную продукцию по данным ФСГС РФ имеет устойчивую тенденцию увеличения (Рисунок 9).

*Данные за 2024 год усредненно приведены за I полугодие

Рис. 9. Темп роста (%) и общая динамика цен производителей на трубопрокатную продукцию (руб./кг) по годам 2019-2024 гг.

Источник: составлено автором по данным ФСГС РФ и обобщенных данных аналитики Росстат [1], [9]

Эта картина сложилась из-за несогласованности в работе всех смежных отраслей экономики, участников производства (сырье, поставки, энергоносители и т.д.), а также из-за отсутствия четкого контроля за ценообразованием в стоимости энергоресурсов, исполнением госраспоряжений в производственных отраслях и непродуманных действий Центрального Банка.

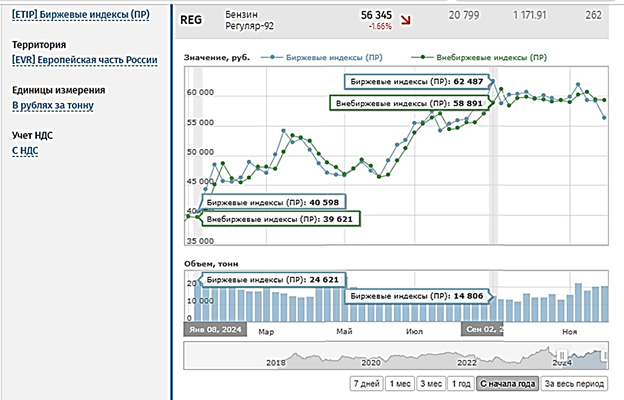

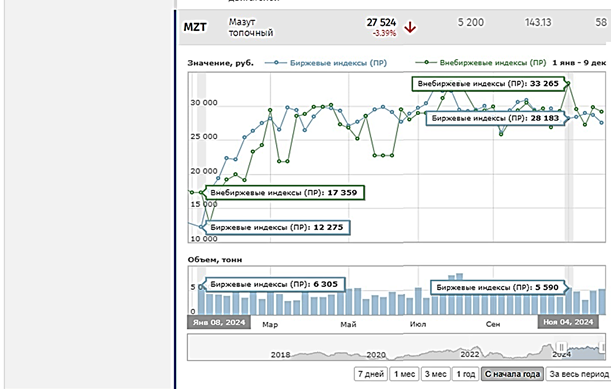

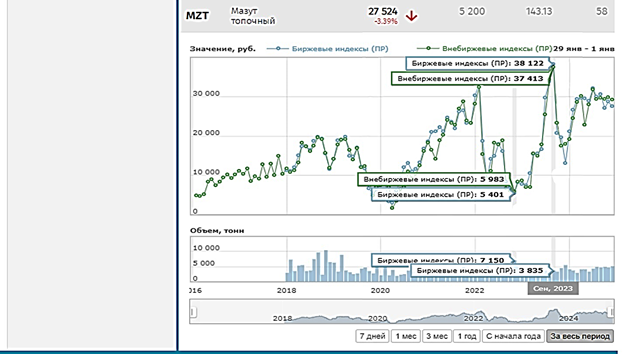

Так, основные энергоресурсы для трубопрокатного производства продается на территории РФ в результате торгов на Санкт-Петербургской Международной Товарно-сырьевой Бирже, при этом являясь составляющей цены любой конечной продукции (Рисунки 10 – 15).

Рис.10. Средневзвешенные цены на Бензин Регуляр-92 Европейская часть на территориях производства с января по 9 декабря 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

Рис. 11. Средневзвешенные цены на Мазут топочный Европейская часть на территориях производства с января по 9 декабря 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

Рис. 12. Средневзвешенные цены на Мазут топочный Европейская часть на территориях производства с января 2018 года по декабрь 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

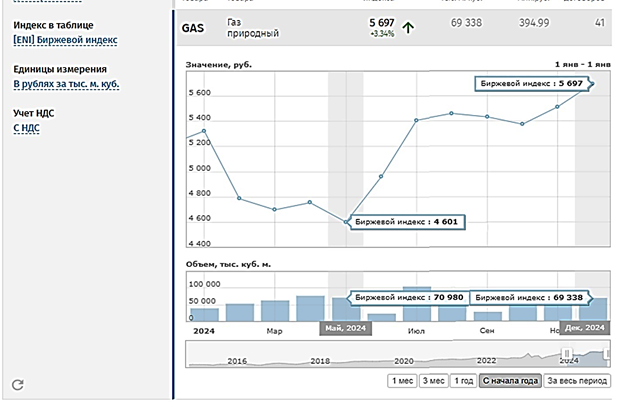

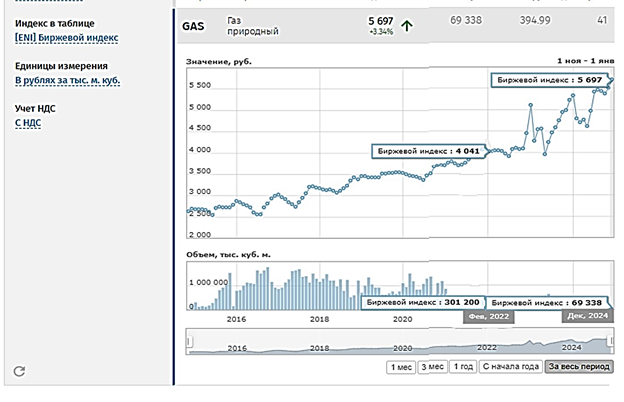

Рис. 13. Средневзвешенные цены на Газ природный Европейская часть на территориях производства с января по 9 декабря 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

Рис. 14. Средневзвешенные цены на Газ природный Европейская часть на территориях производства с января 2016 года по декабрь 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

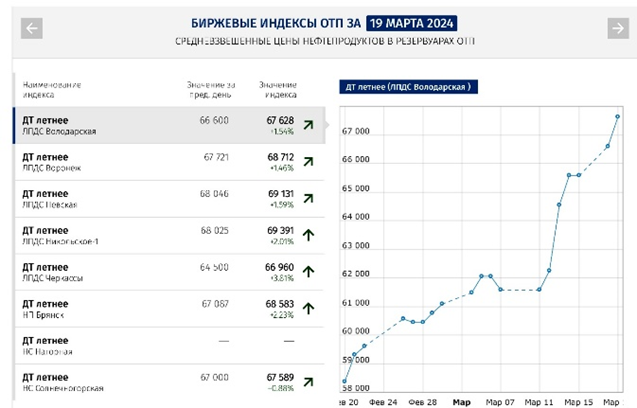

Рис. 15. Биржевые индексы оператора товарных поставок ТЭК (ОТП) России на дизельное топливо на Волгоградской Линейной производственно-диспетчерской станции (ЛПДС) с января по март 2024 года

Источник: Санкт-Петербургская Международная Товарно-сырьевая Биржа [10]

При этом в последние годы российская нефтяная отрасль демонстрирует интересные и порой противоречивые тенденции, особенно в контексте переработки нефти и внутреннего рынка топлива. Если рассматривать потребности страны в нефтепродуктах, то можно с уверенностью утверждать, что в России наблюдается избыток нефтепереработки. Однако этот избыток не является стабильным и зависит от множества факторов, таких как сезонные колебания, уровень спроса, объемы государственных закупок и другие обстоятельства. Несмотря на наличие больших запасов, ситуация на внутреннем рынке остается напряженной.

С 2022 года российское государство инициировало ряд мер, направленных на ограничение экспорта нефтепродуктов, вводя квоты на поставки за границу. Эти меры, в частности, касаются малых нефтяных компаний, которые часто занимались перепродажей топлива. Тем не менее, до сих пор существует значительное количество предпринимателей, которые продолжают заниматься продажей и перепродажей топлива в соседние страны и на другие рынки, где цена на топливо значительно выше, чем на внутреннем рынке. Это приводит к дефициту и росту цен внутри страны, создавая дополнительные сложности для потребителей.

Согласно аналитическим данным компании BusinesStat, в 2022 году в мире было продано 1,34 миллиарда тонн горюче-смазочных материалов (ГСМ). В то же время российские нефтеперерабатывающие заводы (НПЗ) переработали 271,74 миллиона тонн нефти, произведя 42,58 миллиона тонн бензина и 85,14 миллиона тонн дизельного топлива. Эти цифры составляют 3,2% от мировых продаж нефтепродуктов. Для сравнения, по данным Всемирного банка, доля России в мировом валовом внутреннем продукте (ВВП) составляет всего 2,2%, а население России составляет 1,8% от общего числа жителей планеты, которое на данный момент превышает 8 миллиардов человек. Эти данные подчеркивают наличие излишков ГСМ в стране, что, казалось бы, должно способствовать стабилизации цен на топливо.

В 2023 году объем переработанной нефти в России увеличился до 274,9 миллиона тонн, что на 1,1% больше по сравнению с предыдущим годом. Производство бензина составило 43,8 миллиона тонн, что также является ростом на 2,8%. Производство дизельного топлива возросло на 3,4%, достигнув 88 миллионов тонн. Эти показатели свидетельствуют о том, что российская нефтяная отрасль продолжает развиваться, несмотря на существующие вызовы.

Однако, несмотря на увеличение объемов производства, ситуация на внутреннем рынке топлива остается сложной. В сентябре 2023 года, для стабилизации цен на топливо, Председатель Правительства Михаил Мишустин подписал Постановление от 21 сентября 2023 года №1537, которое вводит временные ограничения на экспорт нефтепродуктов [11]. Это решение было принято в ответ на растущее беспокойство по поводу цен на топливо внутри страны и попытки предотвратить дальнейший дефицит. Ранее Правительством был предусмотрен мониторинг закупок топлива с оперативной корректировкой объёмов. Правительство также увеличило нормативы поставок автомобильного бензина и дизельного топлива на биржу [12]. И только с 1 марта 2024 года в России заработал полный временный запрет на экспорт дизельного топлива. Ограничения продлятся полгода до 31 августа 2025 года [1].

Но при этом происходит противоречие даже капиталистической системы экономики. Рост биржевых цен с конца февраля 2024 года не просто стал очевиден (Рисунок 10 – 15), но и начал влиять на розничные цены АЗС [1].

Введение таких ограничений может быть временной мерой, однако оно подчеркивает важность контроля за внутренним рынком и необходимость обеспечения доступности топлива для граждан. В условиях глобальной экономики, где цены на нефть и нефтепродукты могут колебаться в зависимости от международной ситуации, такие меры могут помочь стабилизировать внутренний рынок.

Существуют и другие факторы, влияющие на рынок нефтепродуктов в России. Например, изменения в налоговой политике, колебания курса рубля, а также внешнеэкономические санкции, которые оказывают давление на нефтяную отрасль. Эти обстоятельства требуют от государства гибкости и способности быстро реагировать на изменения.

Таким образом, несмотря на наличие избытка нефтепродуктов, ситуация на внутреннем рынке топлива в России требует внимательного анализа и комплексного подхода. Необходимость в стабильности цен и доступности топлива для промышленных предприятий остается актуальной, и правительству предстоит решить множество задач, чтобы обеспечить баланс на этом важном рынке.

Тоже происходит на рынке электороэнергии, на конечную стоимость поставок трубопрокатным заводам-потребителям которой непосредственное влияние оказывает географический фактор. Например, в первой ценовой зоне цена будет выше, чем во второй. Также цена на электроэнергию зависит от зоны свободного перетока мощности (для договоров вынужденного режима). Тарифы на услуги по передаче электроэнергии имеют возможность корректировать и региональные регулирующие органы, увеличивая их в разы в зависимости от субъектов федерации. Надбавка к продажам для гарантирующих поставщиков также устанавливается местными регулирующими органами. Даже в одном субъекте Федерации стоимость услуг по сбыту электроэнергии может варьироваться в несколько раз у разных гарантийных поставщиков. При этом цена на электроэнергию меняется каждый месяц и напрямую зависит от колебаний цен на оптовом рынке, а также от основных характеристик, из которых складывается цена, которую компания вправе выбирать самостоятельно. Ценовая категория, условия почасового плана потребления и тип тарифа на услуги по передаче электроэнергии.

При этом стоимость электроэнергии для трубопрокатных и других предприятий на рынке электроэнергии непостоянна. Даже при потребляете примерно одинакового количества электроэнергии в месяц, стоимость 1 киловатта меняется от месяца к месяцу. С 2024 года понятие «тарифы на электроэнергию» для юридических лиц больше не существует, он распространяются только на население. Законом было введено понятие «цена электрической энергии», определен и прописан метод ценообразования [13].

С 2022 года в целях укрепления стабильности функционирования электроэнергетической и тепловой отрасли Российской Федерации реализуются меры оперативного реагирования и поддержки Государства в ответ на санкции и внешние ограничения.

2 января 2024 года начало действовать Постановление Правительства РФ от 23.12.2023 № 2281, которым внесены изменения в постановление Правительства Российской Федерации от 29.12.2011 № 1178 «О ценообразовании в области регулируемых цен (тарифов) в электроэнергетике» [14]. Постановлением Правительства РФ от 23.01.2024 № 48 внесены изменения в постановление Правительства РФ от 18.02.2023 № 267 «Правила отнесения объектов электросетевого хозяйства», которое начало действовать с 3 февраля 2024 года. Внесены изменения в постановление Правительства РФ от 04.05.2012 № 442 «Основные положения функционирования розничных рынков электроэнергии» Постановлением Правительства РФ от 24.01.2024 № 55, действующие с 1 февраля 2024 года. С 11 апреля 2024 года вступил в силу Приказ Минэнерго России от 28.08.2023 № 690, в котором утверждены требования к качеству электрической энергии, в том числе распределению обязанностей по его обеспечению между субъектами электроэнергетики и потребителями электрической энергии [15], [16], [17].

В то же время различные региональные комиссии и Министерство таможенного регулирования и энергетики продолжают работать, утверждая различные виды льгот не только физическим, но и юридическим лицам [18], [19].

Но несмотря на то, что Министерство энергетики Российской Федерации продолжает совершенствовать законодательство для развития электроэнергетики и повышения надежности энергоснабжения потребителей, цены на энергоносители для промышленных потребителей продолжают расти. По данным ассоциации «НП «Совет рынка», обнародованным на конец 2024 года, средневзвешенный индекс равновесных цен в европейской части РФ и на Урале за период с начала года вырос на 5,9% по отношению к аналогичному периоду прошлого года, в Сибири средневзвешенный индекс равновесных цен – вырос на 3,4% [20].

Анализ финансовой отчетности по коммунальным платежам за 2019 – 2024 годы крупнейших трубопрокатных предприятий, входящих в первую ценовую зону: АО «Волжский трубный завод» (ВТЗ), расположенный в городе Волжский Волгоградской области, Южный ФО и ПАО Челябинский трубопрокатный завод (ЧТПЗ) (расположенный в городе Челябинск, Уральский ФО (дивизион ПАО «Трубная Металлургическая Компания») так же показывает динамику роста ценового показателя. Среднегодовая стоимость воды от 28,41 руб. за кубометр в 2019 году выросла до 45,71 руб. за кубометр в 2024 году. Среднегодовая стоимость утилизации промышленно-ливневых сточных вод для трубопрокатных предприятий первой ценовой зоны Южного и Уральского ФО выросла с 20,21 рубля за кубометр в 2019 году до 60,89 руб./м3 на конец 2024 года [9], [21], [22]. Аналогичная ситуация наблюдается на всех предприятиях трубопрокатной отрасли.

Таким образом, волатильность цен на энергоносители оказывает крайне негативное влияние на все показатели деятельности трубопрокатных предприятий России, как и всю промышленность. Это говорит о том, что отрасль, являющаяся стратегически важной для государства, для обеспечения своей энергетической безопасности и устойчивого развития нуждается в принятии мер государственной поддержке и сбалансированном исполнении госраспоряжений, а также в заинтересованности в экономическом развитии Российской Федерации со стороны Центрального Банка [23].

Стабилизация финансовых показателей трубопрокатных предприятий в условиях усиливающихся международных санкций может стать залогом успешного преодоления текущих экономических трудностей. Это не только обеспечит устойчивость самих предприятий, но и создаст благоприятные условия для развития смежных отраслей, таких как нефтегазодобыча, нефтегазохимия, строительство, атомное машиностроение и энергетика. Эти отрасли являются основными потребителями трубной продукции, и их развитие напрямую зависит от стабильности и конкурентоспособности трубопрокатной промышленности.

Заключение

В последние годы руководство нашей страны подчеркивает, что введенные против России санкции в значительной степени обусловлены не только специальной военной операцией на территории Украины, но и долгосрочной политикой сдерживания, направленной на ограничение нашего экономического и технологического развития. Это подчеркивает, что международные экономические меры не являются случайными, а представляют собой часть более широкой стратегии, направленной на ослабление позиций России на мировой арене.

Одним из наиболее ощутимых последствий этих санкций является волатильность цен на энергоносители, которая негативно сказывается на всех показателях работы трубопрокатных предприятий страны. Трубопрокатная промышленность, являясь стратегически важной для экономики, испытывает значительные трудности в условиях нестабильности. Эта отрасль не только обеспечивает внутренний рынок необходимыми материалами, но и играет ключевую роль в обеспечении других секторов, таких как строительство, энергетика и нефтегазовая отрасль.

В условиях сложной экономической ситуации трубопрокатная промышленность нуждается в активной государственной поддержке. Принятие мер, направленных на создание благоприятных условий для эффективного и инновационного развития, является крайне важным. Это может включать в себя различные формы поддержки, такие как налоговые льготы, субсидии на модернизацию оборудования, а также программы по обучению и повышению квалификации работников. Важно, чтобы такие меры были направлены на вовлечение внутренних ресурсов и активизацию всех смежных отечественных отраслей производства, что позволит создать синергетический эффект и повысить общую конкурентоспособность.

Однако для достижения этих целей необходимо консолидированное отношение собственников производств и государственных структур. Патриотизм и понимание общей ответственности за экономическую ситуацию в стране должны стать основой для совместной работы. Важно осознавать, что краткосрочные выгоды могут привести к долгосрочным потерям. Принцип «урвав копейку сегодня – это реальная угроза потерять всё завтра» должен стать настольной истиной для всех участников экономического процесса.

Трубопрокатная промышленность РФ имеет все возможности, чтобы избежать негативных последствий, с которыми столкнулись европейские компании и корпорации, зависящие от Российских энергоресурсов. Это возможно при условии грамотного стратегического планирования и активного сотрудничества между бизнесом и государством. Использование современных механизмов и систем обеспечения экономической безопасности, а также инновационных подходов к производству позволит не только преодолеть текущие трудности, но и создать устойчивую и конкурентоспособную экономику на будущее.

Кроме того, стоит обратить внимание на необходимость диверсификации производства. Это позволит снизить зависимость от внешних факторов и создать более устойчивую экономическую структуру. Инвестиции в новые инновационные технологии, такие как автоматизация процессов, использование искусственного интеллекта и цифровизация, могут значительно повысить эффективность производства и снизить производственные затраты, а также повысить качество и конкурентоспособность продукции.

Трубопрокатная промышленность России находится на перепутье. С одной стороны, санкции и экономические вызовы ставят перед ней серьезные испытания. С другой стороны, это также открывает новые возможности для развития и внедрения инноваций. При условии правильного подхода, активного сотрудничества между государством и бизнесом, а также патриотичного отношения к экономической ситуации, наша страна имеет все шансы не только преодолеть текущие трудности, но и выйти на новый уровень развития в будущем.

1. Малютина, Т.Д. Мировые цены на энергоносители – статистика, факты, влияние на металлургическое и трубопрокатное производство/ Т. Д. Малютина // Вестник Алтайской академии экономики и права. – 2024. –№ 8-3. – С. 424-434.

2. Машиностроительный дивизион «Росатом»: Официальный сайт Машиностроительный дивизион Государственной корпорации по атомной энергии «Росатом». – URL: https://aem-group.ru/

3. ГОСТы и ТУ на трубную продукцию: 3.1 ГОСТ 550-2020 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия (с Поправкой) / Официальное издание – М.: Стандартинформ, 2020 ; ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования (с Изменениями N 2-6) / Официальное издание – М.: ИПК Издательство стандартов, 2004 год ; ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент (с Изменениями N 1, 2) / Официальное издание – М.: ИПК Издательство стандартов, 2004 год ; ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия (с Изменениями N 1-4) / Официальное издание – М.: Стандартинформ, 2007 год ; ТУ 14-3Р-55-2001 Трубы стальные бесшовные для паровых котлов и трубопроводов ; ТУ 14-3Р-62-2002 Трубы стальные бесшовные горячедеформированные из стали марки 15Х5М для нефтеперерабатывающей промышленности. Технические условия. ; ТУ 14-3-190-2004 Трубы стальные бесшовные для котельных установок и трубопроводов ; ТУ 14-3Р-137-2015 Трубы стальные бесшовные для сооружения магистральных и промысловых трубопроводов ; ТУ 14-3-460:2009 / ТУ У 27.2- 05757883-207:2009 Трубы стальные бесшовные для паровых котлов и трубопроводов ; ТУ 14-3-1128-2005 Трубы стальные бесшовные горячедеформированные для газопроводов газлифтных систем и обустройства газовых месторождений

4. ООО «ТД Северснаб» : Официальный сайт ООО Торговый дом «Северснаб». – URL: http://seversnab.info/

5. ПАО «ТМК» : Официальный сайт Трубная Металлургическая Компания (ТМК). – URL: https://www.tmk-group.ru/

6. АО "ПНТЗ" - Первоуральск : TMK : Официальный сайт Трубная Металлургическая Компания (АО «ПНТЗ»). – URL:https://pntz.tmk-group.ru/

7. «Русмет» : независимое электронное периодическое издание ООО «Рейтинговое Агентство Русмет» (Rusmet). – URL: https://www.rusmet.ru.

8. Лоскутов, А.Б. Автоматизированная система контроля и учета электроэнергии [Текст] : учебное // А. Б. Лоскутов, А. И. Гардин, А. А. Лоскутов. – Нижний Новгород : Нижегородский гос. технический ун-т им. Р. Е. Алексеева, 2018. — 83 с.

9. ФСГС РФ: Росстат : Федеральная служба государственной статистики : офиц. сайт. – URL: https://rosstat.gov.ru.

10. Санкт-Петербургская Международная Товарно-сырьевая Биржа (СПбМТСБ): офиц. сайт. – URL: https://spimex.com/markets/oil_products/indexes/territorial/

11. Постановление Правительства РФ от 21.09.2023 N 1537 «О введении временного запрета на вывоз бензина товарного и дизельного топлива из Российской Федерации».

12. Правителство России: Официальный сайт. – URL: http://government.ru/

13. Федеральная антимонопольная служба России в электроэнергетике: Официальный сайт. – URL: https://fas.gov.ru/

14. Постановление Правительства РФ от 23.12.2023 № 2281 «О внесении изменений в постановление Правительства Российской Федерации от 29 декабря 2011 № 1178»

15. Приказ Минэнерго России от 28.08.2023 № 690 «Об утверждении требований к качеству электрической энергии, в том числе распределению обязанностей по его обеспечению между субъектами электроэнергетики и потребителями электрической энергии»

16. Распоряжение Правительства РФ от 9 июня 2020 г. № 1523-р «Об Энергетической стратегии РФ на период до 2035 года».

17. Распоряжение Правительства РФ от 20.01.2024 № 102-р «Об утверждении технических требований к генерирующим объектам»

18. Комитет тарифного регулирования Волгоградской области // https://urt.volgograd.ru/

19. Министерство тарифного регулирования и энергетики Челябинской области // https://mintarif.gov74.ru/

20. Ассоциация «НП Совет рынка» (np-sr.ru). Официальный сайт. – URL: https://www.np-sr.ru/ru

21. ФНС РФ : Федеральная налоговая служба Российской Федерации : офиц. сайт. – URL: https://www.nalog.ru.

22. Малютина, Т.Д. Параметры, влияющие на стоимость продукции металлургических и трубопрокатных производств в различных регионах РФ / Т. Д. Малютина // Russian Journal of Management. Рубрика: Государственное и муниципальное управление. – 2024. – Т. 12, № 2. – С. 390-415

23. Малютина, Т.Д. Теория и практика комплексного обеспечения экономической безопасности предприятий трубопрокатной промышленности : монография / Т. Д. Малютина. – Москва : Издательско-торговая корпорация «Дашков и К°», 2023. – 338 с.